Інженерні автомобільні диски (наприклад, диски для важких транспортних засобів, таких як екскаватори, навантажувачі, кар’єрні вантажівки тощо) зазвичай виготовляються зі сталі або алюмінієвих сплавів. Виробничий процес включає кілька етапів: від підготовки сировини, формування, зварювання, термічної обробки до обробки поверхні та остаточної перевірки. Нижче наведено типовий процес виготовлення автомобільних дисків

1. Підготовка сировини

Вибір матеріалу: для дисків зазвичай використовуються матеріали з високоміцної сталі або алюмінієвого сплаву. Ці матеріали повинні мати хорошу міцність, довговічність, стійкість до корозії та стійкість до втоми.

Різання: наріжте сировину (таку як сталеві пластини або пластини з алюмінієвого сплаву) на смуги або листи певного розміру для підготовки до подальшої обробки.

2. Формування обода

Прокатне формування: розрізаний металевий лист згортається в форму кільця за допомогою машини для формування рулонів, щоб сформувати основну форму смуги обода. Зусилля та кут необхідно точно контролювати під час процесу прокатки, щоб гарантувати, що розмір і форма обода відповідають вимогам конструкції.

Обробка країв: Використовуйте спеціальне обладнання для скручування, посилення або скошування краю обода для підвищення міцності та жорсткості обода.

3. Зварювання та складання

Зварювання: зваріть два кінці сформованої смуги обода разом, щоб утворити повне кільце. Зазвичай це робиться за допомогою автоматичного зварювального обладнання (наприклад, дугового зварювання або лазерного зварювання), щоб забезпечити якість і стабільність зварювання. Після зварювання необхідно провести шліфування і зачищення для усунення задирок і нерівностей на шві.

Збірка: з’єднайте смугу обода з іншими частинами обода (такими як втулка, фланець тощо), як правило, механічним пресуванням або зварюванням. Маточина - це частина, яка кріпиться до шини, а фланець - це частина, яка з'єднується з віссю автомобіля.

4. Теплова обробка

Відпал або загартування: термічна обробка, така як відпал або загартування, виконується на звареному або зібраному ободі, щоб усунути внутрішню напругу та підвищити в’язкість і міцність матеріалу. Процес термічної обробки потрібно проводити при точно контрольованій температурі та часі, щоб гарантувати, що фізичні властивості матеріалу відповідають вимогам.

5. Механічна обробка

Токарна обробка та свердління: точна обробка обода за допомогою верстатів з ЧПК, включаючи точіння внутрішньої та зовнішньої поверхонь обода, свердління отворів (наприклад, отворів для кріпильних болтів) та зняття фаски. Ці операції обробки вимагають високої точності для забезпечення балансу та точності розмірів обода.

Калібрування балансу: виконайте перевірку динамічного балансу на обробленому ободі, щоб переконатися в його стабільності під час обертання на високій швидкості. Зробіть необхідні виправлення та калібрування на основі результатів тестування.

6. Обробка поверхні

Очищення та видалення іржі: очистіть, поржавійте та знежирте обід, щоб видалити оксидний шар, масляні плями та інші забруднення на поверхні.

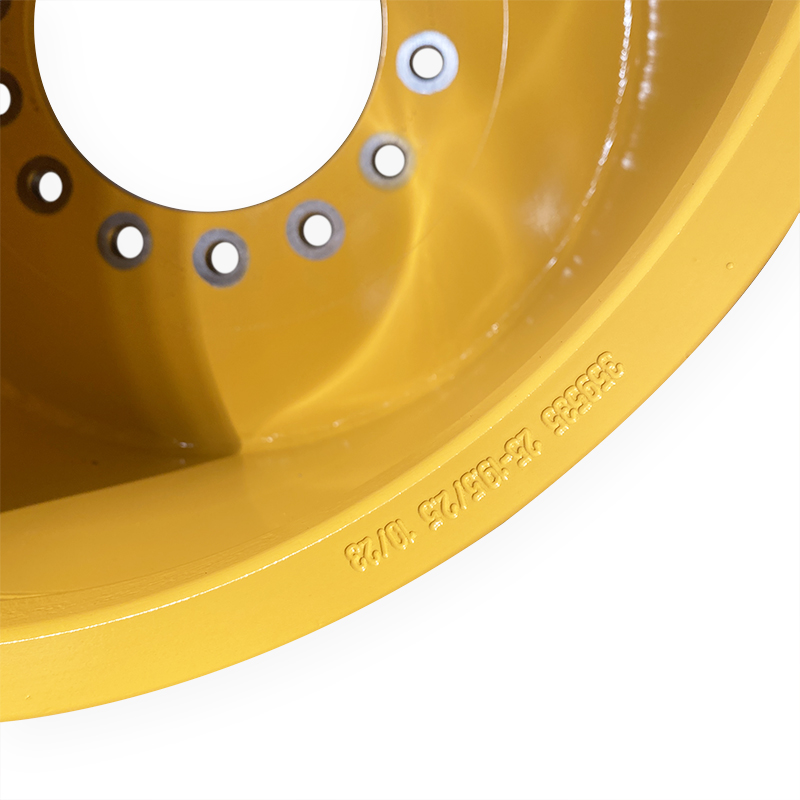

Покриття або гальванопластика: Обід зазвичай потрібно обробити антикорозійною обробкою, такою як ґрунтовка, верхнє покриття або гальванічне покриття (таке як електрогальванізація, хромування тощо). Поверхневе покриття не тільки забезпечує гарний зовнішній вигляд, але й ефективно запобігає корозії та окисленню, подовжуючи термін служби обода.

7. Перевірка якості

Перевірка зовнішнього вигляду: перевірте, чи немає на поверхні обода дефектів, таких як подряпини, тріщини, бульбашки або нерівне покриття.

Перевірка розмірів: Використовуйте спеціальні вимірювальні інструменти для визначення розміру, округлості, балансу, положення отворів тощо обода, щоб переконатися, що він відповідає специфікаціям конструкції та стандартам якості.

Випробування на міцність: статичні або динамічні випробування на міцність ободів проводяться, включаючи властивості на стиск, розтяг, вигин та інші властивості, щоб переконатися в їх надійності та довговічності під час фактичного використання.

8. Упаковка та доставка

Упаковка: диски, які пройшли всі перевірки якості, будуть упаковані, як правило, у ударостійку та вологостійку упаковку, щоб захистити диски від пошкоджень під час транспортування.

Доставка: упаковані диски будуть відправлені відповідно до домовленості про замовлення та транспортовані клієнтам або дилерам.

Виробничий процес автомобільних дисків передбачає численні точні етапи обробки, включаючи підготовку матеріалу, формування, зварювання, термічну обробку, механічну обробку та обробку поверхні тощо, щоб забезпечити відмінні механічні властивості та стійкість до корозії дисків. Суворий контроль якості потрібен на кожному кроці, щоб забезпечити тривалу довговічність і надійність дисків у важких робочих умовах.

Ми є провідним у Китаї розробником і виробником позашляхових коліс, а також провідним світовим експертом у розробці та виробництві ободів. Усі продукти розроблені та виготовлені відповідно до найвищих стандартів якості, і ми маємо більш ніж 20-річний досвід виробництва коліс.

У нас є широкий асортимент дисків для будівельної техніки, включаючи фронтальні навантажувачі, шарнірні вантажівки, грейдери, колісні екскаватори та багато інших моделей. Ми є оригінальним постачальником дисків у Китаї для відомих брендів, таких як Volvo, Caterpillar, Liebherr і John Deere.

The19.50-25/2.5 дискими забезпечуємоФронтальні навантажувачі JCBбули високо визнані клієнтами. 19.50-25/2.5 — це обод зі структурою 5PC для шин TL, який зазвичай використовується для колісних навантажувачів і звичайних транспортних засобів.

Нижче наведені розміри колісних навантажувачів, які ми можемо виготовити.

| Колісний навантажувач | 14.00-25 |

| Колісний навантажувач | 17.00-25 |

| Колісний навантажувач | 19.50-25 |

| Колісний навантажувач | 22.00-25 |

| Колісний навантажувач | 24.00-25 |

| Колісний навантажувач | 25.00-25 |

| Колісний навантажувач | 24.00-29 |

| Колісний навантажувач | 25.00-29 |

| Колісний навантажувач | 27.00-29 |

| Колісний навантажувач | DW25x28 |

Як правильно користуватися фронтальним навантажувачем?

Колісні навантажувачі є поширеним типом інженерної техніки, яка в основному використовується при земляних роботах, гірничій промисловості, будівництві та в інших випадках для завантаження, транспортування, укладання та очищення матеріалів. Правильне використання фронтальних навантажувачів може не тільки підвищити ефективність роботи, але й забезпечити безпеку експлуатації. Нижче наведено основні способи та етапи використання фронтальних навантажувачів:

1. Підготовка перед операцією

Огляньте обладнання: перевірте зовнішній вигляд і різні компоненти колісного навантажувача, щоб переконатися, що вони в хорошому стані, включаючи шини (перевірте тиск і знос шин), гідравлічну систему (чи рівень масла в нормі, чи є витік), двигун (перевірте моторне масло, охолоджуючу рідину, паливо, повітряний фільтр тощо).

Перевірка безпеки: Переконайтеся, що всі пристрої безпеки, такі як гальма, системи рульового керування, світло, гудки, попереджувальні знаки тощо, працюють нормально. Перевірте, чи ремені безпеки, запобіжні вимикачі та вогнегасники в кабіні знаходяться в хорошому стані.

Перевірка навколишнього середовища: перевірте, чи немає на робочому місці перешкод або потенційних небезпек, і переконайтеся, що земля тверда та рівна, без очевидних перешкод чи інших потенційних небезпек.

Запустіть обладнання: сідайте в кабіну та пристебніть ремінь безпеки. Запустіть двигун, як того вимагає інструкція з експлуатації, дочекайтеся, поки обладнання прогріється (особливо в холодну погоду), і спостерігайте за світловими індикаторами та системами сигналізації на панелі приладів, щоб переконатися, що всі системи працюють нормально.

2. Основна робота фронтальних навантажувачів

Відрегулюйте сидіння та дзеркала: відрегулюйте сидіння у зручному положенні та переконайтеся, що важелі керування та педалі можна легко використовувати. Відрегулюйте дзеркала заднього виду та бічні дзеркала, щоб забезпечити чіткий огляд.

Важіль управління роботою:

Важіль управління ковшем: використовується для керування підйомом і нахилом ковша. Потягніть важіль назад, щоб підняти відро, натисніть вперед, щоб опустити відро; натискайте вліво або вправо, щоб контролювати нахил ковша.

Важіль керування рухом: зазвичай встановлюється з правого боку від водія для руху вперед і назад. Після вибору передньої або задньої передачі поступово натискайте на педаль газу, щоб контролювати швидкість.

Операція подорожі:

Початок руху: виберіть відповідну передачу (зазвичай 1-шу або 2-гу), повільно натисніть на педаль газу, плавно рушайте з місця та уникайте різкого прискорення.

Кермування: повільно обертайте кермо, щоб контролювати кермування, уникайте різких поворотів на високих швидкостях, щоб запобігти перекиданню. Підтримуйте стабільну швидкість автомобіля, щоб забезпечити стабільність автомобіля.

Операція завантаження:

Наближення до купи матеріалу: підійдіть до купи матеріалу на низькій швидкості, переконайтеся, що ківш стоїть стабільно та близько до землі, і підготуйтеся до загрібання матеріалу.

Перекопування матеріалу: коли відро торкається матеріалу, поступово піднімайте відро та нахиляйте його назад, щоб перелопатити потрібну кількість матеріалу. Переконайтеся, що ківш рівномірно завантажений, щоб уникнути ексцентричного завантаження.

Підйомна лопата: після завантаження підніміть відро на відповідну висоту для транспортування, уникайте надто високого або надто низького положення, щоб зберегти чітке поле зору та стабільність.

Переміщення та розвантаження: транспортуйте матеріал до призначеного місця на низькій швидкості, потім повільно опустіть ківш, щоб плавно розвантажити матеріал. Під час розвантаження переконайтеся, що ківш збалансований і не скидайте його раптово.

3. Основні моменти безпечної експлуатації

Підтримуйте стійкість: уникайте їзди вбік або різких поворотів на схилах, щоб зберегти стійкість навантажувача. Під час руху на схилі намагайтеся їхати прямо вгору та вниз, щоб уникнути ризику перекидання.

Уникайте перевантаження: навантажуйте відповідно до вантажопідйомності навантажувача, щоб уникнути перевантаження. Перевантаження вплине на безпеку експлуатації, збільшить знос обладнання та скоротить термін служби обладнання.

Зберігайте вільний огляд: під час навантаження та транспортування переконайтеся, що водій має хороший огляд, особливо під час роботи в складних умовах праці або в місцях скупчення людей, будьте особливо обережні.

Повільна робота: під час завантаження та розвантаження завжди працюйте на низькій швидкості та уникайте різкого прискорення або гальмування. Працюйте обережно, особливо під час руху машини близько до купи матеріалу.

4. Технічне обслуговування та догляд після експлуатації

Чисте обладнання: після роботи очистіть колісний навантажувач, особливо ківш, повітрозабірник двигуна та радіатор, де легко накопичується пил і бруд.

Перевірте знос: перевірте, чи шини, ковші, шарніри, гідравлічні лінії, циліндри та інші деталі не пошкоджені, ослаблені або протікають.

Заправляйте та змащуйте: за потреби заправляйте навантажувач, перевіряйте та поповнюйте різні мастила, такі як гідравлічне та моторне масло. Тримайте всі точки змащення добре змащеними.

Записуйте стан обладнання: зберігайте записи про роботу та стан обладнання, включаючи час роботи, стан технічного обслуговування, записи про несправності тощо, щоб полегшити щоденне керування та обслуговування.

5. Невідкладна допомога

Несправність гальм: Негайно перемкніть на низьку передачу, сповільніть двигун і повільно зупиніться; при необхідності скористайтеся екстреним гальмом.

Несправність гідравлічної системи: якщо гідравлічна система виходить з ладу або протікає, негайно припиніть роботу, зупиніть навантажувач у безпечному положенні та перевірте або відремонтуйте його.

Сигналізація про несправність обладнання: якщо на приладовій панелі з’являється попереджувальний сигнал, негайно перевірте причину несправності та вирішіть, продовжувати операцію або ремонтувати її відповідно до ситуації.

Використання колісних навантажувачів вимагає суворого дотримання процедур експлуатації, знайомства з різними пристроями та функціями керування, хороших звичок водіння, регулярного технічного обслуговування та догляду, а також завжди звертайте увагу на безпеку експлуатації. Розумне використання та технічне обслуговування можуть не тільки продовжити термін служби обладнання, але й підвищити ефективність роботи та забезпечити безпеку будівельного майданчика.

Наша компанія широко задіяна в галузі кар’єрних ободів, ободів для навантажувачів, промислових ободів, сільськогосподарських ободів, інших компонентів ободів і шин.

Нижче наведено різні розміри ободів, які наша компанія може виготовити для різних галузей:

Розміри машинобудівної техніки: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 10.00-25, 11.25-25, 12.00-25, 13.00-25, 14.00-25, 17.00-25, 19.50-25, 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 13.00-33

Розміри видобутку: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

Розміри навантажувача: 3.00-8, 4.33-8, 4.00-9, 6.00-9, 5.00-10, 6.50-10, 5.00-12, 8.00-12, 4.50-15, 5.50-15, 6.50-15, 7.00 -15, 8.00-15, 9.75-15, 11.00-15, 11.25-25, 13.00-25, 13.00-33,

Розміри промислових автомобілів: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 7.00x12, 7.00x15, 14x25, 8.25x16.5, 9.75x16.5, 16x17, 13x15,5, 9x15,3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28, DW15x28, DW25x28

Розміри сільськогосподарської техніки: 5.00x16, 5.5x16, 6.00-16, 9x15.3, 8LBx15, 10LBx15, 13x15.5, 8.25x16.5, 9.75x16.5, 9x18, 11x18, W8x18, W9x18, 5,50x20, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x28, DW25x28, W14x30, ДШ16х34, Ш10х38, ДШ16х38, Ш8х42, ДД18Дх42, ДШ23Шх42, Ш8х44, Ш13х46, 10х48, Ш12х48

Наша продукція має якість світового рівня.

Час публікації: 14 вересня 2024 р